压铸模具的特性及优缺点是什么?

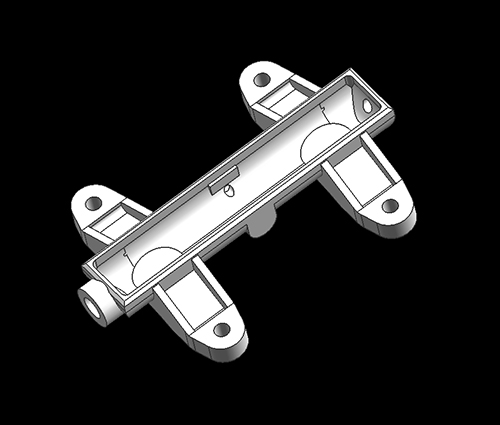

2021-06-24 关注次数:通讯机箱、铸铝机箱等所有铝压铸外壳均为压铸模具。压力铸造,简称压铸,是将熔融金属注入压室,使合金液在压力下凝固,形成分步铸造的一种铸造方法。

压力铸造是目前有色金属铸件成型的重要成型工艺。压铸的工艺特点是铸件的强度和硬度高,铸件的形状和壁薄,生产效率高。压铸模具是压铸件生产的关键,压铸模具的质量决定了压铸件的质量和精度,模具的设计直接影响压铸模具的质量和寿命。因此,模具设计是模具技术进步的关键,也是模具发展的重要因素。

压力铸造特性

高压和高速是压铸中熔融合金填充和成型过程的两个主要特性。压铸中常用的注射比从几兆帕到几十兆帕不等,高可达500兆帕。灌装速度一般在0.5-120m/s范围内,灌装时间很短,一般为0.01-0.2s,少为千分之一秒。因此,以这种方式制造的产品有其自身的优势。可以获得轮廓清晰的薄壁和形状复杂的铸件。压铸件小壁厚:锌合金0.3mm,铝合金0.5mm。铸孔的小直径为0.7毫米。铸造螺纹的小螺距为0.75mm。压铸通常用于难以或不可能切割的复杂形状的零件,特别是如果其他铸造方法或其他金属成型工艺难以制造,即使在低功率下也是如此。压铸是好的。..铸件的尺寸精度和表面粗糙度要求极为严格。铸件的尺寸精度为IT12-IT11、表面粗糙度一般为3.2-0.8μm,低可达0.4μm。因此,无需机加工或机加工单个零件即可使用单个压铸件。

压铸的主要优点是:

1、铸造强度和表面硬度比较高。由于压铸模具的激冷作用,在压力下结晶,所以压铸件的表层晶粒极其细小,组织致密,表层的硬度和强度都比较高。压铸的抗拉强度一般比砂型铸造的抗拉强度高25%~30%但收缩率低。

2、更高的生产力。压铸的制造周期短,一次操作的周期时间约为5秒至3分钟。这种方法适合大批量生产。虽然压铸的优点非常显着,但它们也有一些明显的缺点:

1、压铸件表面常有气孔。这是因为液态合金的填充速度非常快,很难完全排除型腔中的气体,而且往往以气孔的形式储存在铸件中。因此,一般压铸件不能进行热处理,不适合在高温条件下工作。这是因为加热温度高时,气孔中的气体膨胀,压铸件表面膨胀,影响质量和外观。同样,也不希望进行机械处理以避免铸件表面出现气孔。

2、压铸合金类型和牌号有限。目前仅适用于锌、铝、镁、铜等合金的压铸。钢材熔点高,压铸模具的使用寿命短,很难压铸出适合实际生产的。由于压铸过程中冷却引起的严重收缩,某些类型的合金仅限于某些等级的压铸。

3、压铸准备成本比较高。由于压铸机成本高,压铸模具加工周期长,成本高,压铸工艺只适合大批量生产。压铸模具设计的意义模具是压铸生产的主要工具。因此,在设计模具时,要确保模具和模具零件的整体结构合理、安全、可靠、易于制造。应合理设计铸模注射系统。模具必须加工组装,配合要适当。压铸模具的优化也是一个重要方面。压铸模具的质量很大程度上取决于浇口系统和溢流系统的设计。在压铸制造中,模具流道形状、浇口和溢流口位置、压铸力等控制参数选择不当,往往会导致压铸件产生缩孔、冷障或气孔等缺陷。通过优化流道和溢流口的形状、尺寸、位置以及压铸机的注射工艺参数,可以显着减少这些缺陷。综上所述,压铸模具的合理设计对于生产好质量的铸件非常重要。

相关文章

-

铝压铸有什么不足的地方

铝压铸主要原材料是铝,将铝加热到液体后,注入压铸机的模具,经过压铸成形,是铝压铸成形的基本过程。...

-

铝压铸与砂型铸造相比

铝压铸产品质量好:铝压铸件尺寸精度高,表面光洁度好,强度和硬度较高。由王长江铝压铸厂家介绍一下铝压...

-

铝压铸件的材质主要有哪些?

什么是铝压铸件,铝压铸件有哪些种类?铝压铸件是采用铝合金材料经过熔化、浇注、冷却等工艺加工而成的...

-

铝压铸件加工的种类介绍

什么是铝压铸件,铝压铸件有哪些种类?铝压铸件是采用铝合金材料经过熔化、浇注、冷却等工艺加工而成的...

-

铝压铸电镀成果的闪光点

铝压铸镀层主要是起到一个装饰美化的作用,同时也起到一定的保护作用。铝压铸电镀后表面就有件“华丽外...

-

铝压铸进行电镀表面处理的好处

电镀表面处理在很多产品中都有用到,对产品有一定的保护作用,由王长江铝压铸厂家介绍一下铝压铸进行电...

-

铝压铸的优点缺点

影响铝压铸压铸失效的原因有很多,包括外在因素,还有内在原因,由王长江铝压铸厂家介绍一下铝压铸的优...

-

铝压铸影响铝压铸失效的原因

影响铝压铸压铸失效的原因有很多,包括外在因素,例如浇铸温度高低、模具是否经预热、水剂涂料喷涂量的...